Dans le secteur de la construction, la fiabilité des fixations est devenue un enjeu majeur face à la complexité croissante des structures modernes. L’ancrage chimique s’impose depuis plusieurs années comme une solution de pointe pour sécuriser des charges lourdes sur des supports tels que le béton, la maçonnerie ou la brique. Cette technique, qui s’appuie sur des résines spécialement formulées, offre une résistance supérieure comparée aux méthodes mécaniques traditionnelles. Son usage s’est diversifié, touchant aussi bien les infrastructures critiques que les installations industrielles ou les travaux de rénovation.

Alors que les exigences en matière de sécurité et de durabilité ne cessent de croître, les professionnels recherchent des systèmes d’ancrage capables de répondre à des contraintes accrues, notamment dans les environnements soumis à la corrosion, aux vibrations ou aux agressions chimiques. L’ancrage chimique, avec ses différentes formulations à base de résine époxy, polyester ou vinylester, propose une adhésion chimique performante, une installation flexible et une adaptation précise à divers matériaux. Il est désormais un partenaire indispensable, de la conception à la maintenance des ouvrages, offrant aussi bien des solutions pour le scellement chimique que le sertissage chimique.

En bref :

- L’ancrage chimique utilise des résines comme l’époxy, le polyester et le vinylester pour garantir une liaison solide et durable entre la tige filetée et le substrat.

- Il offre une capacité de charge chimique élevée, adaptée aux structures lourdes et aux environnements complexes, y compris béton fissuré ou environnements marins.

- Ces systèmes minimisent les risques de fissuration grâce à leur absence d’expansion mécanique, évitant d’endommager le matériau support, notamment près des bords.

- Le choix adéquat des matériaux et la maîtrise du durcissement sont essentiels pour garantir la fiabilité à long terme.

- Les ancrages chimiques permettent un large éventail d’installations, de la machinerie lourde aux façades, en passant par la rénovation sismique.

Comprendre les caractéristiques essentielles des ancrages chimiques pour une fixation optimale

Les ancrages chimiques reposent sur un principe innovant basé sur l’adhésion chimique plutôt que sur la simple pression mécanique. Leur conception intègre un système d’adhésif structurel, souvent sous forme de mastic d’ancrage ou de résine en cartouche, qui se mélange avec un durcisseur pour créer une liaison solide et durable. Cette réaction chimique transforme le produit en un matériau composite rigidifié.

Contrairement aux ancrages classiques, qui tirent leur résistance de la dilatation ou du sertissage chimique exercer autour de la tige dans le trou, les ancrages chimiques adhèrent parfaitement à toute la surface d’interface entre le support et l’élément à fixer. Cela évite les contraintes localisées, prévient les fissurations prématurées et garantit une meilleure répartition des charges.

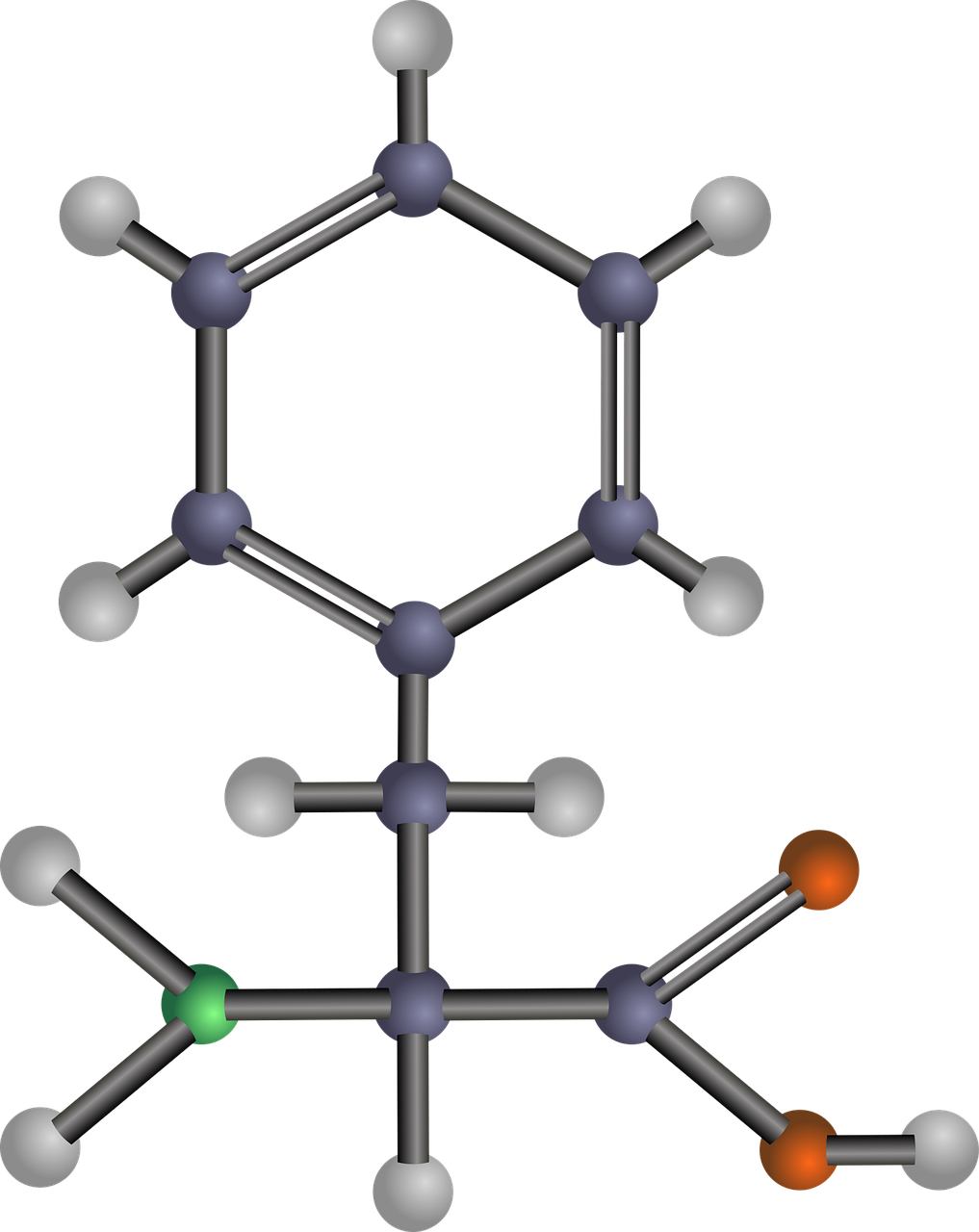

Les résines utilisées possèdent chacune des propriétés spécifiques. La résine époxy est particulièrement prisée pour sa solidité, son excellente résistance chimique et thermique, ce qui la rend adaptée aux applications structurales et aux environnements sévères. La résine polyester, plus économique, est choisie pour des installations légères à modérées où la résistance chimique est moins critique. Quant à la résine vinylester, elle se distingue par sa rapidité de durcissement et sa bonne résistance à l’eau, ce qui la rend idéale pour des applications en milieux humides ou marins.

Parmi les avantages majeurs des ancrages chimiques figure leur capacité à être utilisés sur tous types de substrats, incluant le béton plein ou fissuré, la brique creuse, et même certains matériaux délicats comme la pierre naturelle. Cette polyvalence est renforcée par la possibilité de choisir différentes formulations d’adhésifs adaptés aux conditions spécifiques du chantier, que ce soit en termes de charge chimique, d’environnement ou de température.

En résumé, la connaissance approfondie des caractéristiques des ancrages chimiques est primordiale pour sélectionner la solution la plus adaptée à une tâche donnée. En maîtrisant le choix des résines et le type de fixation associée, on garantit non seulement la performance mécanique mais aussi la durabilité de l’installation.

Les avantages concrets des méthodes d’ancrage chimique : performances et applications étendues

Utiliser un ancrage chimique, c’est opter pour une solution avancée offrant des bénéfices significatifs, notamment en termes de résistance mécanique et de flexibilité d’usage. Un des bénéfices majeurs est la capacité de charge chimique élevée que ces ancrages procurent. Grâce à leur adhésion chimique via un adhésif solide, ils assurent une fixation capable de supporter des charges lourdes sans risque de glissement ou de défaillance.

Un autre atout réside dans la préservation du matériau support. La nature non expansive de la résine évite les pressions internes qui, dans les ancrages mécaniques, peuvent provoquer fendillements ou éclats, surtout lorsque l’installation se fait à proximité d’un bord. Ceci est un argument décisif dans les zones où le béton ou la maçonnerie présentent des fragilités.

Les ancrages chimiques répondent également à des exigences environnementales élevées. Les formulations modernes sont conçues pour résister aux UV, aux cycles de gel/dégel et à l’eau de mer, garantissant ainsi une longévité accrue, que la fixation soit à l’intérieur ou à l’extérieur. Ces propriétés expliquent leur usage dans des infrastructures critiques telles que les ouvrages portuaires, les centrales industrielles et les installations marines.

Cette technique est aussi réputée pour sa résistance aux vibrations, ce qui la rend particulièrement adaptée aux environnements d’installation où les forces dynamiques sont fréquentes, comme avec des machines lourdes ou dans les zones sismiques. L’adhésion chimique permet une absorption des micro-mouvements sans rupture, un avantage significatif par rapport aux ancrages mécaniques rigides.

En ce qui concerne les applications, l’ancrage chimique est extrêmement polyvalent. En voici quelques exemples : contrôle et fixation des équipements lourds, support de structures métalliques, installation de garde-corps en sécurité, fixation des façades, et même la modernisation parasismique de bâtiments anciens. Cette polyvalence permet aux entrepreneurs et ingénieurs d’exploiter pleinement les performances de ces produits, optimisant ainsi la qualité et la durabilité des ouvrages.

On notera également la possibilité d’ajuster légèrement la position du boulon lors de l’installation avant le durcissement, offrant une flexibilité que peu de solutions mécaniques peuvent égaler. Ce point renforce la précision et la facilité de mise en œuvre sur site.

Tableau comparatif des avantages des différentes résines utilisées en ancrage chimique

| Type de résine | Avantages | Applications typiques | Limites |

|---|---|---|---|

| Résine époxy | Excellente adhérence, résistance chimique et thermique élevée | Fixation structurelle, environnements agressifs, charges lourdes | Temps de durcissement parfois long, coût plus élevé |

| Résine polyester | Coût abordable, facile à appliquer | Applications légères, supports non critiques | Résistance chimique limitée, moins adaptée aux charges lourdes |

| Résine vinylester | Durcissement rapide, bonne résistance à l’eau | Milieux humides, applications marines, installations rapides | Moins résistante que l’époxy en charges lourdes |

Supports conseillés pour des travaux spécifiques

- Béton fissuré : résine époxy privilégiée pour sa forte adhérence.

- Béton creux et maçonnerie : formulations polyester ou vinylester selon l’exposition à l’eau.

- Applications marines : résine vinylester, pour sa résistance exceptionnelle à l’eau salée.

- Fixations proches des bords : ancrages chimiques pour réduire les risques de fissuration.

Les étapes clés pour une installation réussie des ancrages chimiques

La mise en œuvre d’un ancrage chimique requiert un protocole rigoureux afin d’assurer une fixation durable et sûre. La première étape consiste à choisir la bonne cartouche de mastic d’ancrage, adaptée à la nature du substrat et aux contraintes de charge. Il est crucial que le durcisseur contenu dans la résine soit parfaitement compatible pour garantir une polymérisation homogène.

Avant d’injecter la résine, le trou doit être percé avec précision en respectant le diamètre et la profondeur recommandés par le fabricant. L’étape suivante est un nettoyage méticuleux à l’aide d’une brosse métallique et d’air comprimé, éliminant poussière et débris qui pourraient compromettre l’adhésion chimique. L’absence de cette préparation est une cause fréquente d’échec à long terme.

L’utilisation d’un pistolet d’injection permet de délivrer le mastic d’ancrage avec précision dans le trou, assurant un mélange optimal entre la résine et le durcisseur et évitant les bulles d’air qui affaibliraient la liaison. L’insertion de la tige filetée ou de la barre s’effectue ensuite en la faisant tourner pour homogénéiser la distribution du mastic.

Une fois en place, il est nécessaire de respecter un temps de durcissement qui varie selon la formulation et les conditions ambiantes, notamment la température et l’humidité. Ne pas impacter l’ancrage avant la complète polymérisation est fondamental pour garantir la résistance optimale. Cette patience est souvent perçue comme un inconvénient, mais elle est inhérente à la qualité de la fixation.

Enfin, un contrôle rigoureux après durcissement doit vérifier le positionnement et la fixation, garantissant que la charge chimique supportée sera conforme aux attentes. Pour assurer la pérennité de l’installation, il est conseillé de suivre des recommandations spécifiques à chaque produit et d’appliquer des normes reconnues.

Liste des erreurs majeures à éviter durant l’installation :

- Perçage trop superficiel ou non conforme aux dimensions requises.

- Nettoyage insuffisant du trou, laissant des poussières ou particules.

- Injection incorrecte de la résine, avec bulles d’air ou mélange inapproprié.

- Non-respect du temps de durcissement avant chargement.

- Utilisation d’une résine inadaptée au type de substrat ou aux conditions environnementales.

Quiz interactif : Les différentes méthodes d’ancrage chimique

Comparaison détaillée entre ancrage chimique et ancrage mécanique : choisir la méthode adaptée

Dans le choix d’un système de fixation, il est primordial de comprendre la différence structurelle et fonctionnelle entre un ancrage chimique et un ancrage mécanique. Les ancrages mécaniques s’appuient essentiellement sur un effet de frottement ou d’expansion physique pour maintenir la tige dans le substrat. Par exemple, les boulons d’expansion exercent une pression latérale qui bloque mécaniquement l’élément. Si cette technique est rapide et bon marché, elle présente des limites lorsqu’il s’agit de charges lourdes ou de matériaux fragiles.

À l’opposé, l’ancrage chimique mise sur une liaison adhésive créée par une résine durcie. Cette adhésion chimique recouvre l’élément d’ancrage sur toute sa longueur, assurant un transfert optimal des forces et limitant l’usure du support. Cette méthode convient tout particulièrement aux environnements où la vibration, la corrosion ou les contraintes dynamiques sont significatives.

Un avantage notable de l’ancrage chimique est son adaptabilité aux supports fissurés ou creux, où les ancrages mécaniques risqueraient d’endommager davantage le matériau. Cette caractéristique en fait une solution privilégiée dans les travaux de rénovation ou de renforcement structurel.

En revanche, un inconvénient fréquent des ancrages chimiques reste le temps nécessaire pour que la résine durcisse, ce qui peut retarder la mise en charge de la fixation. De plus, l’installation demande une préparation plus rigoureuse, notamment le nettoyage du trou et un dosage précis du mastic d’ancrage.

Voici un aperçu synthétique des points clés dans le choix entre les deux méthodes :

- Temps d’installation : rapide pour l’ancrage mécanique, plus long pour l’ancrage chimique.

- Capacité de charge : supérieure avec l’ancrage chimique, particulièrement pour charges lourdes.

- Respect du matériau : ancrage chimique limite le risque de fissuration.

- Environnement : ancrage chimique résiste mieux aux agressions chimiques et aux vibrations.

- Coût : généralement moins élevé pour l’ancrage mécanique.

Par conséquent, l’option d’ancrage chimique s’impose dans des contextes exigeants en performance et durabilité, tandis que l’ancrage mécanique garde sa pertinence dans les applications standards et ponctuelles.

Pour des situations spécifiques telles que l’installation d’un portail coulissant nécessitant une fixation fiable et durable sur béton, découvrez les meilleures pratiques dans cet article dédié installer un portail coulissant.

Normes, certifications et bonnes pratiques pour l’utilisation des ancrages chimiques

Pour garantir la sécurité et la conformité des ouvrages, il est essentiel que les ancrages chimiques respectent des normes strictes. Parmi les plus reconnues figurent l’ASTM F1554 et la norme européenne EN 1992-4, qui définissent des critères de résistance, de comportement sous charges et de durabilité.

Les fabricants sont fréquemment soumis à des certifications telles que l’Évaluation Technique Européenne (ETE). Ces documents attestent que les produits répondent aux exigences en matière de qualité et peuvent être utilisés dans des projets de construction réglementés, y compris les rénovations parasismiques. Ces normes encadrent également les essais de performance dans différents types de substrats, sous diverses conditions de température et d’humidité.

Dans la pratique, il est conseillé de choisir des produits compatibles avec ces certifications et de suivre rigoureusement les instructions d’installation pour assurer leur efficacité. La maintenance et les inspections périodiques des ancrages sont également recommandées en particulier pour les installations soumises à des vibrations ou à des contraintes environnementales sévères.

Enfin, pour les interventions qui impliquent la réparation de matériaux à base de résine, comme certains réparer un évier en résine fissuré, la compréhension des principes d’adhésion chimique et de durcissement reste capitale.

Qu’est-ce qu’un ancrage chimique ?

Un ancrage chimique est un système de fixation utilisant une résine adhésive qui lie solidement une tige filetée ou une barre d’armature au substrat, assurant une fixation durable et résistante aux charges élevées.

Quelle est la différence entre une résine époxy, polyester et vinylester ?

La résine époxy offre une excellente résistance chimique et thermique, idéal pour les charges lourdes et environnements agressifs. La résine polyester est plus économique et adaptée aux charges légères. Le vinylester durcit rapidement et résiste bien à l’eau, parfait pour les milieux humides.

Quels sont les risques d’une mauvaise installation d’ancrage chimique ?

Une installation incorrecte peut entraîner une faible adhésion, des fissurations du support, un risque de chute de la charge fixée et une défaillance prématurée. Le nettoyage du trou et le respect du temps de durcissement sont critiques.

Peut-on utiliser un ancrage chimique dans un béton fissuré ?

Oui, l’ancrage chimique est particulièrement adapté aux bétons fissurés car il crée une liaison adhésive qui répartit la charge uniformément et réduit le risque d’aggravation des fissures.

Quelles sont les étapes essentielles pour installer un ancrage chimique ?

Forer le trou aux dimensions adaptées, nettoyer soigneusement le trou, injecter la résine adhésive, insérer la tige filetée en tournant légèrement, respecter le temps de durcissement sans charger l’ancrage prématurément.